Le montage :

Afin d’installer les éléments de la gamme Hydro X Series, nous devons choisir notre boitier…

Si vous avez lu la section précédente, vous aurez deviné qu’il s’agit du boitier Obsidian 500D.

Il mesure 233 mm de large sur 502 mm de profondeur pour une hauteur de 508 mm.

Il est doté de deux portes latérales en verre trempé. C’est surtout la porte principale qui nous intéresse. En effet, si nous devons refroidir la configuration avec un système Watercooling personnalisé, autant qu’on puisse la voir ensuite à travers la vitre fumée.

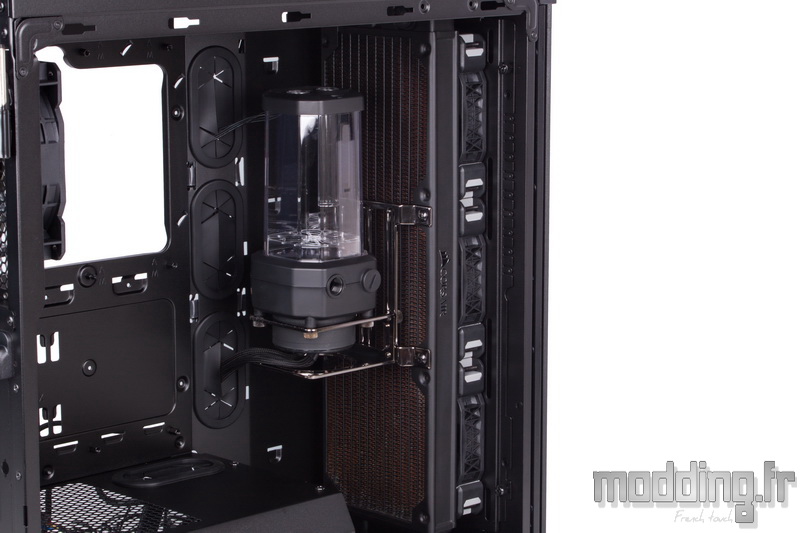

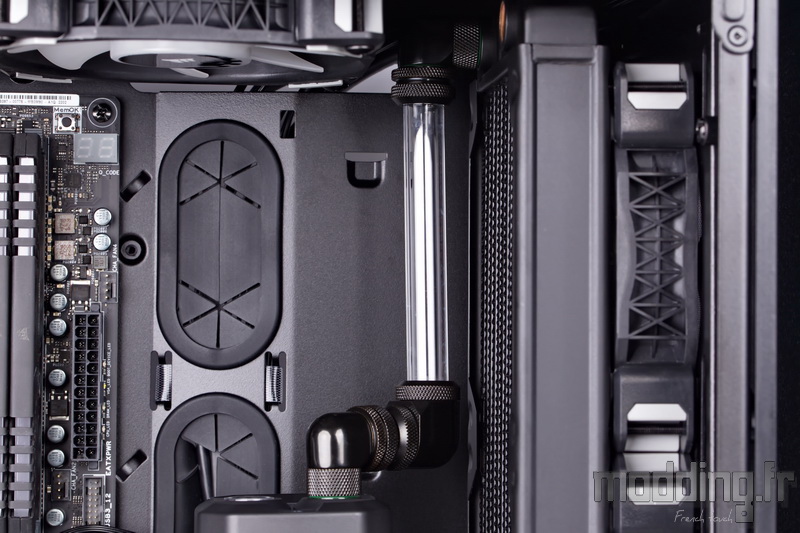

L’Obsidian 500D dispose d’un cache-alimentation qui ne couvre pas toute la profondeur du châssis. Ce « détail » va nous permettre de caser le XD5 RGB dans la partie avant du compartiment principal, tout en jouant sur sa hauteur, car nous allons voir que la place est quand même comptée dans ce boitier.

L’Obsidian 500D a l’avantage d’avoir les supports de ventilation antérieure et supérieure amovibles.

Ils sont maintenus sur leur montant interne par deux encoches qui viennent se loger dans le châssis et par deux vis à mains au niveau de leur montant externe.

Il n’est donc point besoin de déposer le carénage du boitier pour installer les radiateurs.

L’Obsidian embarque deux ventilateurs, cependant en l’absence de LED aRGB, nous les mettons de côté…

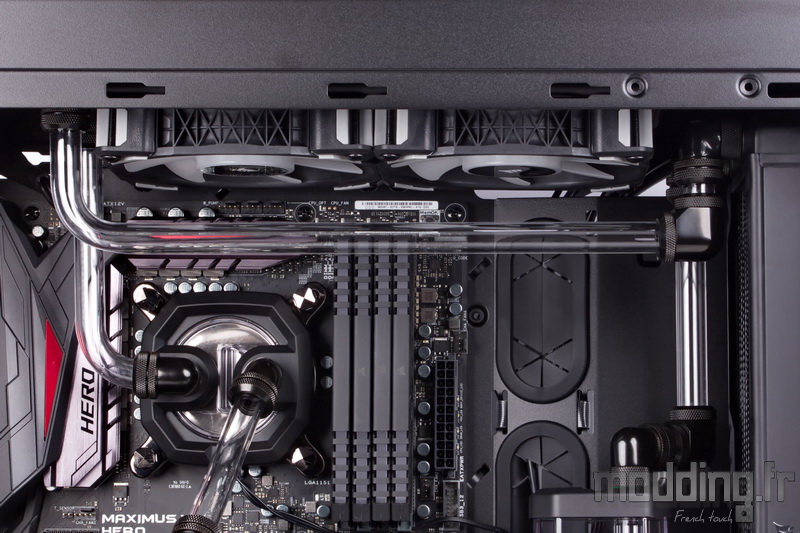

On place le radiateur XR5 360 avec ses sorties orientées vers la table.

Nous installons trois ventilateurs ML120 Pro RGB de façon à ce que les pales génèrent un flux d’air traversant les ailettes du radiateur (mode Push).

On pense aussi à bien orienter la sortie des câbles de manière à ce qu’ils se retrouvent contre la paroi du plateau de la carte mère. Nous les glisserons par les différentes ouvertures qui leur sont dédiées.

Il est à noter que nous voulons que les sorties du radiateur se positionnent dans la partie haute du boitier.

Il ne reste plus qu’à placer le support spécifique et à assembler les différents éléments en utilisant les vis de 35 mm de longueur incluses dans le bundle du XR5 360.

On monte le réservoir sur son kit de fixation.

Nous installons le XD5 RGB sur le radiateur.

Dans un premier temps, nous nous sommes dit qu’une installation à mi-hauteur serait sympathique…

Cependant, les éléments du Watercooling Hydro X Series doivent composer avec les composants de notre configuration.

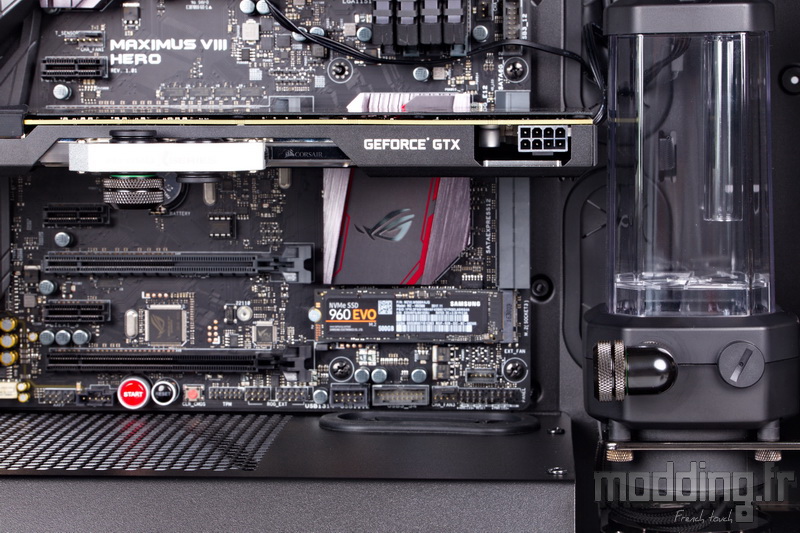

Ce n’est certainement pas notre carte mère qui va gêner la mise en place du XD5 RGB, mais bien notre carte graphique qui demeure un peu trop longue pour laisser le réservoir à la hauteur désirée.

Nous descendons donc d’un cran la platine de fixation du XD5 RGB au niveau du radiateur en utilisant cette fois-ci l’emplacement de ventilation inférieur.

D’un, nous sommes bien ravis que le cache-alimentation n’occupe pas toute la profondeur du boitier…

De deux, il ne fallait pas beaucoup plus pour que notre carte graphique viennent buter contre la paroi du réservoir…

Nous avons donc installé les composants de notre configuration au sein du châssis.

Les waterblocks sont montés au préalable.

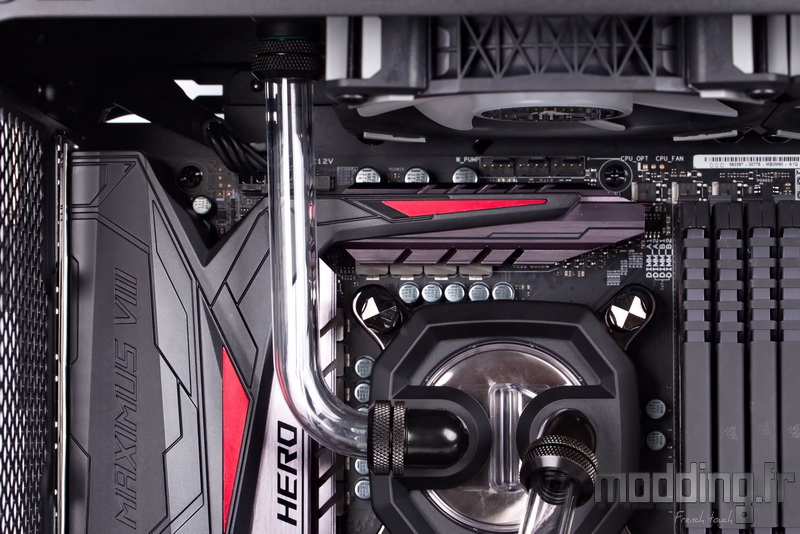

On note que les sorties du XG7 RGB (waterblock de la carte graphique) ne tombent pas en face des sorties du XC7 RGB (waterblock du processeur)…

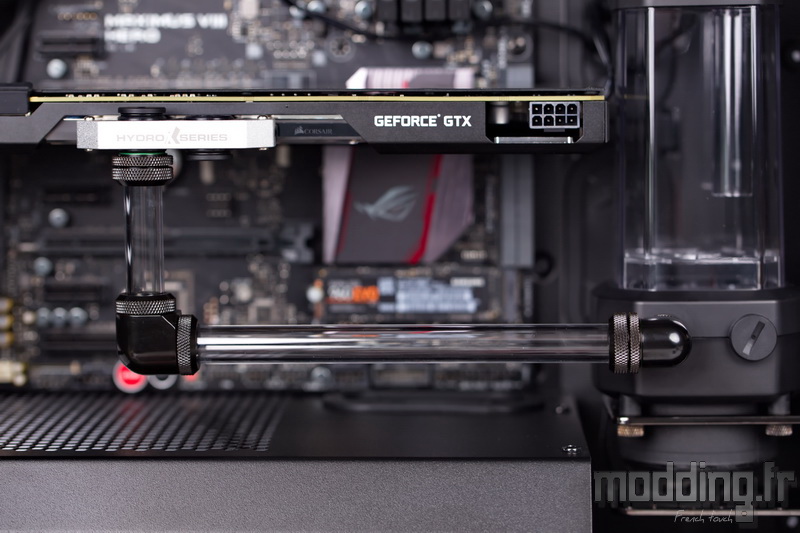

Le tubing rigide est rarement simple à mettre en place. Cependant, nous allons toujours trouver une solution grâce aux adaptateurs coudés.

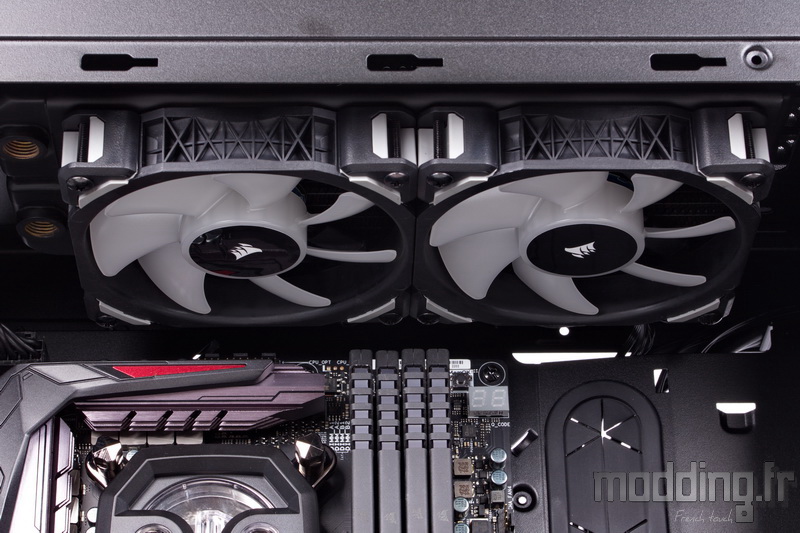

Nous installons deux ventilateurs ML120 PRO RGB sur le radiateur XR5 240 dans un mode Push.

Nous utilisons les vis de 30 mm de longueur.

On oriente toujours les câbles vers le bord interne du radiateur qui sera à proximité du plateau de la carte mère.

A noter que nous allons disposer le XR5 240 de manière à avoir ses sorties vers l’arrière du boitier.

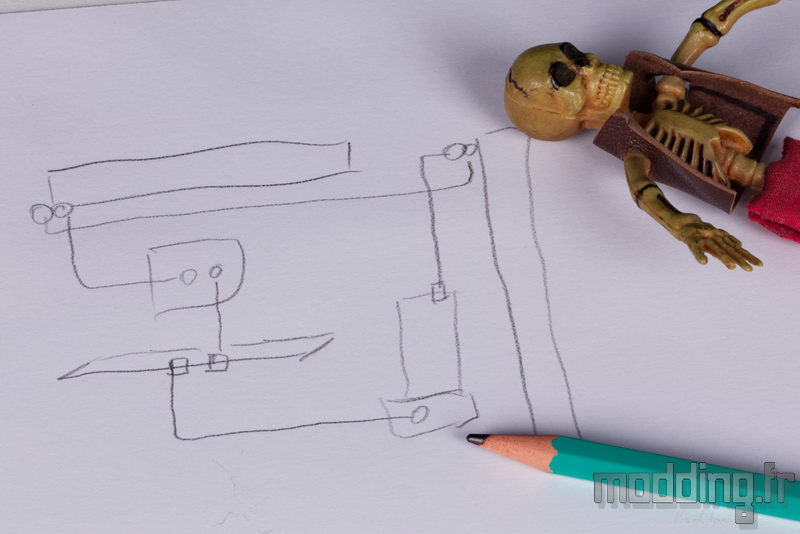

En installant les deux radiateurs, nous avons déjà une petite idée du circuit et donc du cheminement des différents tubes.

Lors de la mise en place d’un Watercooling, nous sommes parfois (souvent…) amenés à changer nos plans et nous devons modifier l’emplacement et/ou l’orientation des radiateurs, du réservoir et de la pompe.

On fixe ensuite le radiateur sur son support spécifique en utilisant les petites vis du bundle.

Ne reste plus qu’à remettre en place le support dans la partie haute du boitier.

Tous les principaux composants du Watercooling Hydro X Series sont en place dans le boitier.

Vous notez que pour l’instant, nous n’avons pas installé les différents raccords…

… Il faut avant tout que nous définissions notre boucle et donc le trajet des tubes.

Puis en fonction de la place disponible entre les différents éléments du circuit et le trajet donné aux tubes, nous choisissons ou non de passer par des adaptateurs.

Les pros du tubing rigide n’ont guère besoin d’utiliser ces adaptateurs. Ayant assez pratiqué la chauffe du tube afin de leur donner la ou les courbes voulues, ils peuvent à loisir faire cheminer le tube comme ils l’entendent.

Par contre, si nous sommes à notre premier circuit en tube rigide et que nous ne voulons pas passer sur un montage à base de tuyaux souples, il faut s’attendre à avoir quelques déchets dans les découpes et autres courbes infligées audit tube rigide.

Les lignes droites sont les plus simples vu qu’on n’a pas besoin de courber le tube, cependant elles requièrent la mise en place d’adaptateurs coudés.

Ensuite, c’est souvent une question esthétique qui se pose à nous… Certains aiment cet amoncellement d’adaptateurs en tout genre, d’autres préfèrent minimiser leur nombre.

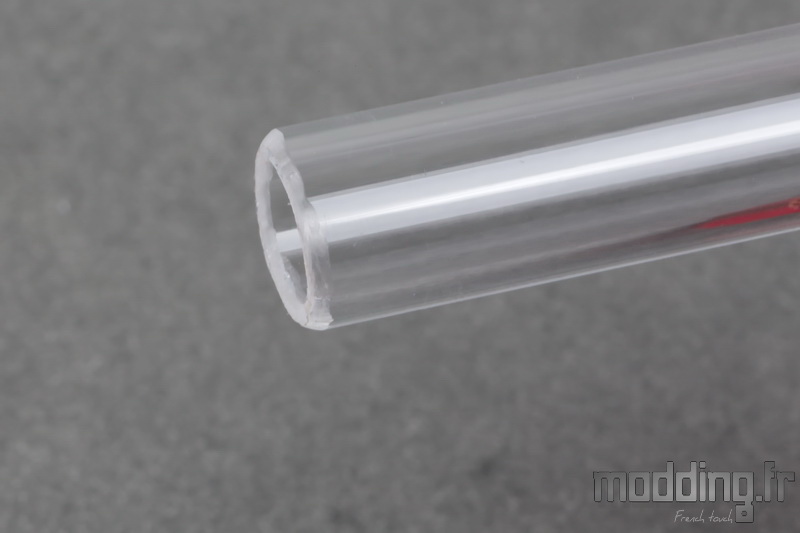

Nous avons vu que Corsair a choisi le PMMA plutôt que le PETG au niveau de ses tubes rigides pour une question de fiabilité.

Un tube en PETG est plus facile à couper et à travailler que le PMMA.

Nous avons pris du tube en 10/14 mm, en raison de sa paroi plus épaisse que le tube en 10/12 mm.

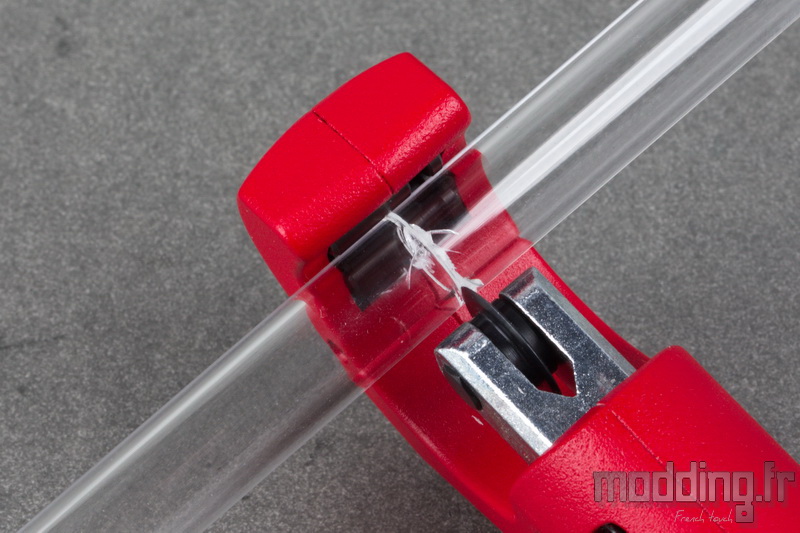

Afin d’avoir une découpe précise du tube, nous avions l’habitude d’utiliser le coupe-tube issu du monde de la plomberie.

On marque le tube à la longueur désirée.

On insère le tube dans l’outil et nous rapprochons la lame circulaire de manière à la placer au contact de la paroi.

On exerce une première rotation du tube, la lame commence à découper la paroi d’une fine entaille.

On rapproche un peu plus la lame en appliquant un quart de tour au manchon vissant.

Nous effectuons une nouvelle rotation du tube, l’entaille s’approfondit.

Et ainsi de suite, pour obtenir un tube rigide parfaitement découpé.

Du moins, cela est le cas lorsque nous voulons découper un tube en PETG.

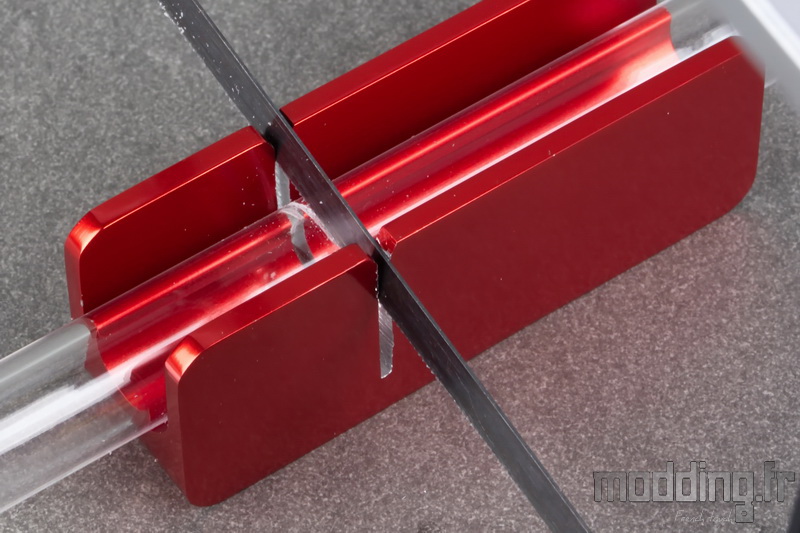

Le PMMA ne supporte pas la pression qu’exerce la lame sur sa paroi et en raison de sa composition, nous avons toutes les chances que le tube se casse comme on peut le constater sur la photo…

L’alternative est d’utiliser la scie à métaux.

Cependant, nous avons tous fait l’expérience de découper une pièce cylindrique ou au moins tout autre découpe avec une scie quelconque…

Rare est le nombre de fois où nous entamons le trait de coupe sans ripper sur la pièce…

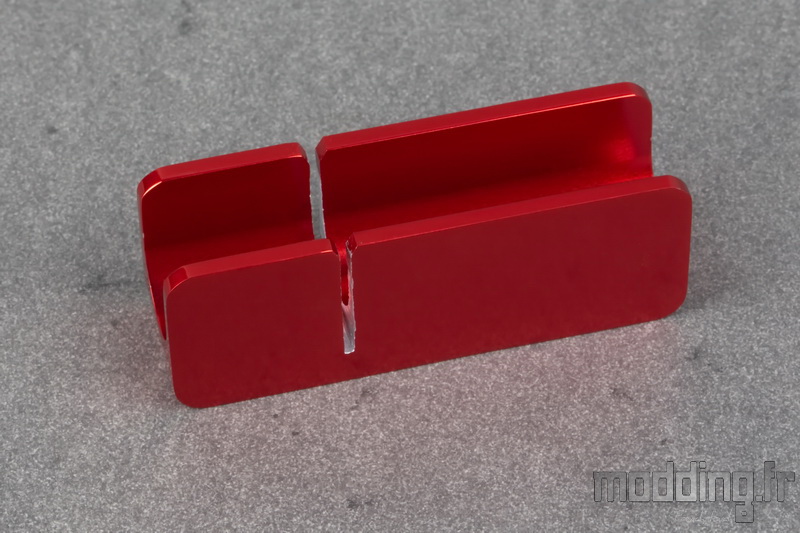

Il est alors fortement conseillé d’utiliser ce guide.

Le petit plus est d’avoir un guide qui correspond au diamètre du tube afin de bien le caler lors de la découpe.

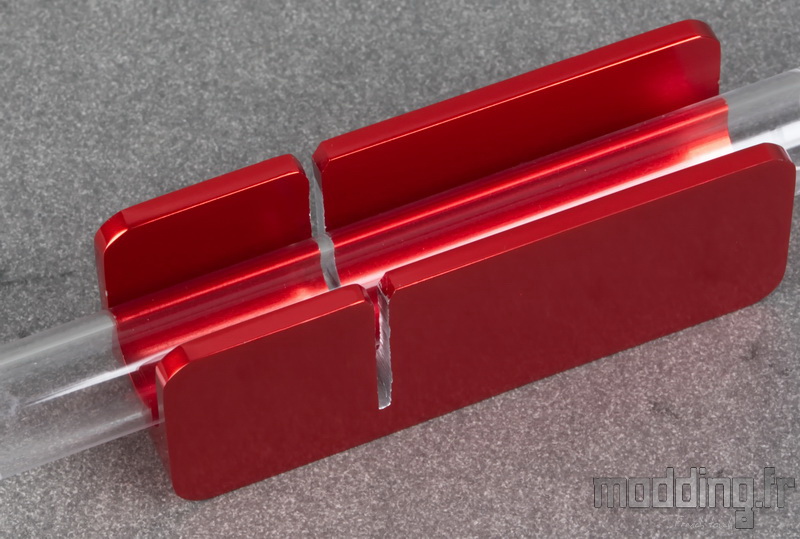

On maintient bien le tube au fond du guide.

On place le repère au niveau de la fente du guide.

Nous glissons la lame de la scie et nous entamons la découpe.

Les premiers coups de scies sont les plus importants, car c’est à ce moment que la lame entaille la paroi du tube.

Ensuite, le guide permet une découpe droite du tube.

On scie jusqu’à ce que le tube se scinde en deux. Ne pensez surtout pas a finir la découpe à la main…

On peut voir sur la photo, que nous avons ripée… OK, nous n’avons pas bien tenu le tube, mais il s’avère surtout que la lame n’était pas d’une très grande efficacité…

Une fois la découpe effectuée, nous devons réaliser un chanfrein sur les extrémités du tube avec un ébavureur.

Cet outil permet de retirer l’excédent de matière sur la paroi externe du tube, mais aussi sur la paroi interne du tube en utilisant le côté opposé de l’outil.

On nettoie dans un premier temps l’intérieur du tube.

Ensuite, nous réalisons le chanfrein à 45° sur 0.5 mm. Cette action évite que le tube ne vienne abimer le joint torique lors de son insertion dans l’embout.

Nous avons établi le plan du circuit et l’on commence à installer les embouts tout en visualisant le trajet que va prendre le tube rigide.

Dans un premier temps, nous allons relier le réservoir à la carte graphique.

Pour rappel, le réservoir n’a qu’une seule sortie (Outlet) pour 4 entrées (Inlet).

Cette sortie est quasiment dans le même plan vertical que l’entrée du waterblock de la carte graphique, du moins en rajoutant un adaptateur coudé à 90°.

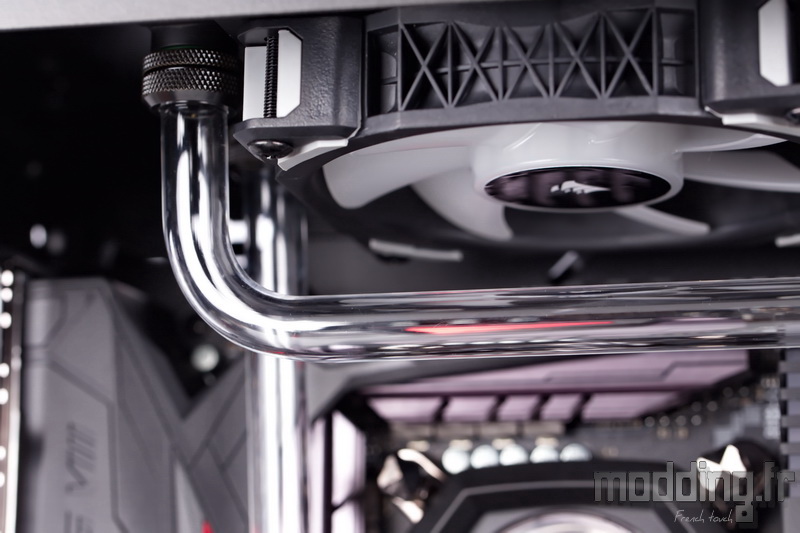

Dans ce cas présent, nous devons appliquer un virage à 90° au tube.

Deux choix s’offrent à nous.

On passe par l’intermédiaire d’un adaptateur coudé à 90° disposant de deux embouts à ses extrémités.

Cela nous permet de découper des sections droites sans passer par la case du Bending (courber le tube en le chauffant).

Sur cette photo, nous comparons les deux manières d’obtenir un tubing à 90°.

L’adaptateur peut s’avérer utile lorsque l’un des tubes est trop près de l’embout suivant (ou précédent). En effet, l’angle à 90° réalisé en chauffant le tube engendre une courbe plus large, du coup la partie droite du tube ne reprend qu’à une certaine distance du sommet de l’angle.

Cela implique une distance minimale par rapport à cet angle pour insérer un embout de manière fiable.

Dans notre jonction entre le réservoir et la carte graphique, les embouts demeurent à bonne distance de l’angle à 90°.

On peut alors se passer de l’adaptateur et réaliser nous-mêmes notre courbure en chauffant le tube avec un décapeur thermique.

L’argument esthétique est totalement subjectif, on vous laisse vous en faire votre propre opinion.

Toujours est-il que minimiser le nombre d’adaptateurs au sein de la boucle diminue d’autant le risque de fuite.

De plus, on optimise la fiabilité du montage en se passant de cet adaptateur, car ce dernier est doté d’un certain poids (laiton massif) et même si le risque devrait être minime, nous pourrions avoir un risque de désinsertion de la partie verticale du tube.

La manière la plus pratique de réaliser une portion de tube coudé à 90° est de mesurer par excès la distance totale du tube.

On visualise la partie du tube qui sera le sommet de l’angle.

On pose le décapeur thermique sur une table de façon à ce que sa sortie soit orientée vers le haut.

On allume le décapeur afin qu’il atteigne sa température de chauffe.

On insère dans le tube, une mèche en caoutchouc qui sert de guide interne et évite que le tube ne s’écrase lors du pliage.

On place ensuite le tube au-dessus du décapeur thermique. On repartit la chaleur sur toute la paroi en tournant continuellement le tube rigide.

On déplace aussi latéralement le tube sur quelques centimètres pour chauffer une bonne portion de sa paroi.

En agissant sur les extrémités du tube, on sent que la paroi commence à être molle…

C’est là que notre grand-mère nous dirait : « Là, tu vois s’il faut attendre un peu plus ou si c’est bon pour entamer la déformation du tube… ».

Trop tôt, le tube n’est pas assez souple pour bien épouser l’accessoire de pliage.

Trop tard, la paroi du tube commence à cloquer fragilisant ainsi sa structure…

On a quand même constaté que la période entre ces deux temps demeure assez large. Cependant, le néophyte ne pourra passer à côté de quelques ratés.

Il vaut mieux d’ailleurs refaire le travail de Bending que de risquer d’insérer un tube au sein de la boucle avec une structure fragilisée.

Nous avons notre tube courbé à 90°.

Il va falloir ajuster sa longueur entre les embouts dans lesquels il est censé s’insérer.

Pour cela, on aligne une extrémité du tube à l’un des embouts et l’on voit combien il faut couper pour avoir la bonne longueur sur la seconde portion dudit tube.

On peut réaliser une marque au feutre, voire, dans le cas des embouts Corsair, utiliser le joint torique libre comme repère.

On s’aligne donc par rapport à l’autre embout, on rajoute 6 mm supplémentaires avec l’embout exempt de sa bague de serrage, 9 mm quand cette dernière est présente.

Il vaut découper un peu plus que de trop, et l’on ajuste la longueur au fur et à mesure… Sinon, nous n’avons plus qu’à recommencer.

Le tube est quasiment prêt.

Après les quelques découpes visant à ajuster la longueur des deux portions du tube rigide, on n’oublie pas de réaliser à chaque essai d’insertion un chanfrein de l’extrémité du tube afin de préserver le joint torique interne de l’embout.

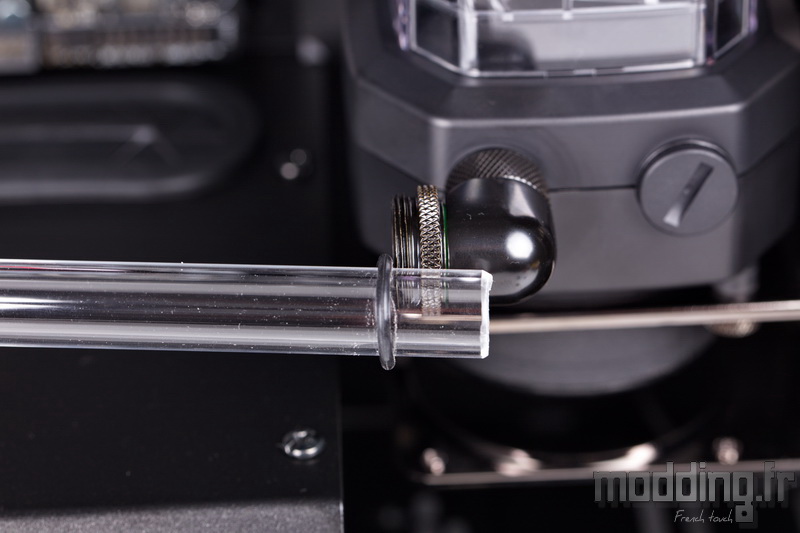

Afin d’installer le tube entre les embouts on glisse d’abord les bagues de serrage et les joints toriques libres.

On humidifie le joint torique interne et l’extrémité du tube pour faciliter la mise en place de ce dernier.

On peut réaliser un repère à 6 mm de l’extrémité. Cela nous permet de savoir si le tube est bien tout au fond de l’embout.

Le trait disparait de toute façon sous le joint torique libre que nous rabattons.

Puis nous rapprochons la bague de serrage et entamons son vissage.

Avant de trop serrer, nous nous occupons de l’autre extrémité du tube que nous insérons sur le second embout en répétant les mêmes étapes.

Le tube est maintenant installé. Sommes-nous satisfaits ?

- Oui : on finalise le serrage des bagues.

- Non : vous savez ce qu’il vous reste à faire…

Nous avons vu que la sortie du waterblock de la carte graphique ne tombe pas en face des sorties du waterblock du processeur…

On pourrait jouer sur le tube de manière à le courber à 90° tout en modifiant le trajet de ses deux portions, mais il faut être passé maître dans l’art du Bending.

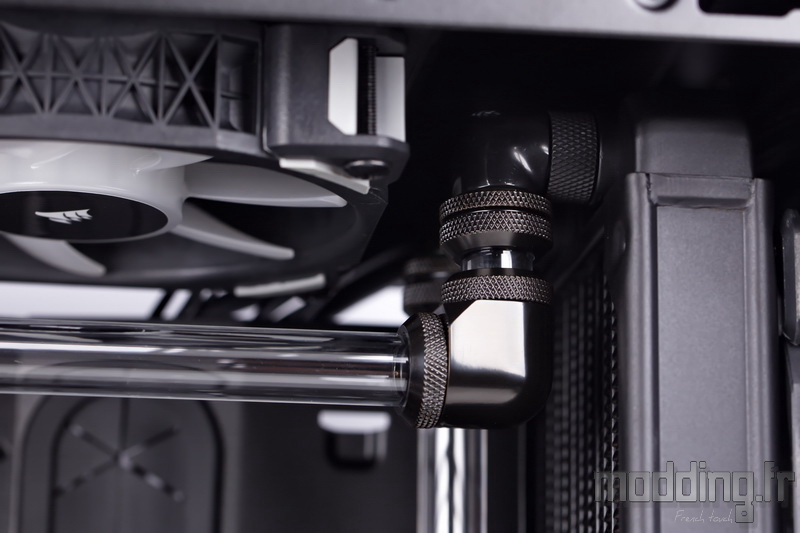

Parfois, le fait de passer par les adaptateurs peut aussi nous simplifier la vie et c’est bien le cas aujourd’hui !

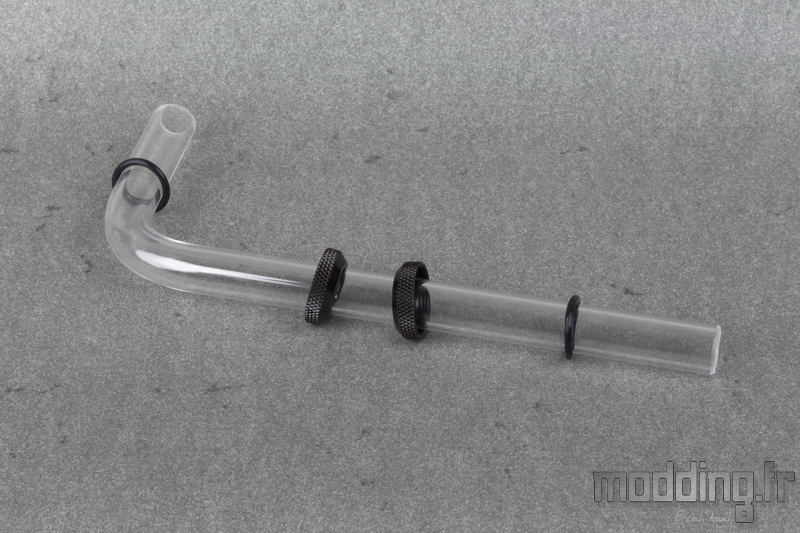

On utilise des adaptateurs coudés à 45° et une section droite suffit à relier les deux embouts.

Relier la sortie du radiateur 360 à l’entrée supérieure du réservoir n’est pas une mince affaire en raison de l’espace étriqué.

Nous avons utilisé deux adaptateurs coudés 90° et un adaptateur coudé 90° doté de deux embouts pour arriver à nos fins.

L’emploi d’adaptateurs rotatifs nous facilite grandement la tâche.

Ce que l’on vous montre dans l’Obsidian 500D est une solution parmi tant d’autres… Le tout est de concilier efficacité avec une certaine esthétique de la boucle.

Nous avons osé brancher un tube courbé à 90° sur l’embout du XC7 RGB, lui-même fixé sur un adaptateur coudé à 90°.

Comme on peut le voir, la section insérée dans l’embout est à la limite de sa portion droite.

Il ne reste plus qu’un tube à mettre en place pour boucler le circuit.

Il relie le radiateur XR5 240 au radiateur XR5 360.

Nous avons un tube courbé à 90° dont la portion courte s’insère dans l’embout du XR5 240.

L’autre extrémité s’insère dans un montage réalisé avec un adaptateur coudé à 90° et un autre adaptateur à 90° doté de deux embouts.

Un montage plus simple aurait pu être effectué avec deux adaptateurs coudés à 90°, mais il nous manquait un exemplaire.

On a donc composé avec les moyens du bord… Nous aurions aussi pu réaliser un tube avec deux courbes, mais nous trouvions que cela descendait un peu trop à notre gout la portion horizontale.

On ne vous cache pas non plus que cela nous arrangeait aussi !

Réaliser un tube simple courbe demeure accessible, créer un Bending avec deux ou plus de courbes est nettement plus compliqué.

La découpe des tubes et leur mise en place se terminent.

Ca va ! Ce n’est pas trop mal !

Les portions verticales et horizontales semblent s’accorder avec les lignes du boitier.

En bref, nous sommes satisfaits de notre montage, on peut passer à la suite…

Nous n’avons pas inclus de Fillport dans notre circuit vu que le réservoir se positionne assez bon pour effectuer un remplissage directement sur son extrémité supérieure.

Par contre, la vidange demeure un composant essentiel à un circuit de Watercooling.

Nous fixons la valve à une des entrées du réservoir en rajoutant un adaptateur coudé à 90°.

Comme ce dernier ainsi que la valve ne dispose que d’un filetage 1/4″ femelle, nous avons intégré une extension dotée à chacune de ses extrémités d’un filetage 1/4″ mâle. Son concept rotatif facilite la mise en place de la valve et notamment l’orientation de son robinet.

Voici un accessoire qui devrait prendre place dans le catalogue Hydro X Series. Cela évite d’utiliser deux embouts et une section de tube rigide.

L’autre extrémité de la valve est laissée libre. Lors de la vidange, on peut éventuellement visser un embout à compression doté d’une certaine longueur de tuyau souple.

Nous avons passé un temps plus ou moins loin dans la conception de notre boucle.

Arrive la phase finale qui demeure la plus stressante…

Il s’agit de la phase de remplissage du circuit et surtout de la mise en route de la pompe qui va déceler ou non une ou plusieurs fuites.

On vérifie les serrages de chaque embout et adaptateur ainsi que la bonne tenue des sections de tube rigide (sans pour autant forcer dessus).

On installe du papier absorbant afin de détecter les éventuelles gouttes d’eau et de protéger les composants de notre configuration.

Pour notre part, nous installons le boitier sur une large serviette éponge… On ne sait jamais en cas de grosse fuite…

On n’oublie pas de vérifier que la valve soit en position fermée.

Nous n’avons pas encore installé notre alimentation dans le boitier afin de la préserver de tout risque de court circuit lié à une fuite de liquide de refroidissement.

Nous installons la prise « Shunt » (incluse dans le bundle du XD5 RGB)sur son câble ATX 24 broches afin de pouvoir l’activer sans la présence de la carte mère.

On ne branche que la prise Molex issue de la pompe.

On verse le liquide de refroidissement XL5 dans la pipette que nous avons reçu, une pipette qui demeure le seul accessoire actuel du catalogue Hydro X Series.

La bouteille contient un litre de liquide.

Ce liquide est composé à 89 % d’eau « Ultra Pure » et de 10 % de glycérol. Il manque 1 % dont on ne connait pas la teneur… Un ingrédient secret comme le composant X du Coca Cola.

Si l’on s’en refere au site Corsair, il s’agit d’inhibiteurs de corrosion et de bactéries.

On constate que le temps de stockage est porté à deux ans.

Corsair propose 5 coloris : rouge, vert, bleu, violet et incolore.

La pompe est pour l’instant éteinte.

Nous remplissons le réservoir avec notre pipette.

On n’hésite pas à couper l’embout de la pipette afin d’avoir un diamètre plus large.

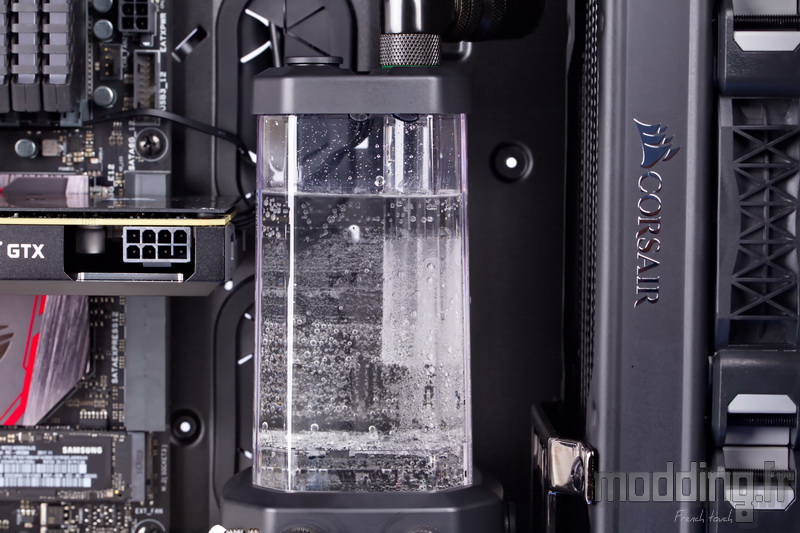

Le réservoir est rempli à ses trois quarts.

Le liquide a commencé à remplir le tube menant à la carte graphique.

Pas de fuite à déclarer pour le moment.

On commence par contre à fuir de quelques gouttes de sueur !

Tout en surveillant le niveau du liquide dans le réservoir, on s’apprête à appuyer sur l’interrupteur de notre alimentation.

On hésite, on jette encore un dernier coup d’oeil, les feuilles de sopalin sont bien à leur place.

Bon… A un moment, il faut se décider…

On appuie sur l’interrupteur et le réservoir se vide en moins de deux !

Il est alors impératif de garder le doigt sur l’interrupteur de l’alimentation afin de couper celle-ci avant que le réservoir ne se vide complètement.

En effet, la pompe n’aime pas tourner à vide.

La pompe est arrêtée, le liquide remonte légèrement dans le réservoir par l’effet des vases communicants.

On rajoute du liquide de refroidissement et nous relançons la pompe.

Il n’est point besoin de fermer l’ouverture de remplissage.

On répète l’opération jusqu’à ce que le niveau du liquide dans le réservoir reste stable.

On laisse tourner pendant que le circuit évacue les grosses bulles d’air.

Le réservoir a justement comme principale fonction de piéger les bulles d’air.

Il reste qu’il va maintenant falloir bouger le boitier dans tous les sens pour déloger les bulles d’air coincées dans les waterblocks et les radiateurs.

Lors de ces manipulations, on referme l’ouverture de remplissage du réservoir.

Quand on écrit que l’on bouge le boitier, nous le basculons vers l’avant, vers l’arrière, sur les côtés de façon à épurer le circuit de ses moindres bulles d’air.

Le degré d’inclinaison du boitier est dicté par le niveau de liquide dans le réservoir, il faut bien sûr éviter que la pompe ne tourne à vide et réinjecte de l’air sans le circuit.

On ne manque pas basculer le boitier dans tous les sens surtout pour retirer un maximum de bulles qui se retrouvent bloquées dans les waterblocks.

On aura certainement toujours une bulle récalcitrante…

Pendant les premières heures, nous avons un bon nombre de petites bulles qui s’accumulent dans le réservoir, elles vont peu à peu disparaitre.

Il sera certainement nécessaire de réaliser un dernier appoint de liquide, Corsair préconise de laisser un minimum d’espace vide de l’ordre de 20 mm.

Pour considérer que le test à la recherche de fuite soit probant, nous laissons tourner la pompe pendant 24 h.

Les principaux éléments de la gamme Hydro X Series sont dotés d’un rétroéclairage aRGB.

Rien de tel que le logiciel iCUE pour jouer avec ces différentes LED et afficher l’éclairage qui sied le plus à notre configuration.

C’est ce que nous allons voir dans la rubrique suivante consacrée à ce logiciel.

Pages:

1 2 3 4 5 6 7 8 9 10 11 12