Ce matin on commence doucement, avec une promenade chez OCZ. En effet, nos confrères de chez Anandtech ont eu la chance de visiter l’usine de la marque. On découvre donc le processus de fabrication des SSDs.

L’usine d’OCZ est située à Zhongli, à environ 45 minutes de Taipei. Deux surfaces de montage (SMT) sont dédiées à OCZ avec une capacité totale d’environ 70 000 unités par mois. OCZ a aussi la capacité d’ajouter d’autres lignes SMT dans le cas où il y a une hausse soudaine de la demande. L’assemblage d’un SSD est un processus très simple et ne contient qu’une poignée d’actions. Le processus commence par l’impression des pistes du circuit imprimé qui est fait dans la machine en photo ci-dessus.

L’assemblage d’un SSD est un processus très simple et ne contient qu’une poignée d’actions. Le processus commence par l’impression des pistes du circuit imprimé qui est fait dans la machine en photo ci-dessus.

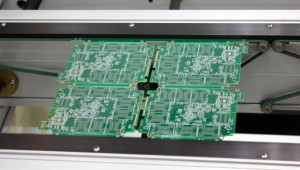

La pâte à braser doit être stockée à une température proche de zéro en tout temps ou autrement elle perdra ses caractéristiques. Elle ne peut résister à la température ambiante que quelques heures. Une fois que le PCB a été imprimé et la pâte à braser appliquée, on obtient une plaque de quatre PCB 2,5 » qui peuvent être traitées en même temps.

Une fois que le PCB a été imprimé et la pâte à braser appliquée, on obtient une plaque de quatre PCB 2,5 » qui peuvent être traitées en même temps.

Le PCB est maintenant prêt à récupérer les puces, qui sont montées sur le PCB par le monteur ci-dessus. Les composants sont chargés via une « bobine ».

Le contrôleur est le dernier composant à être monté avant que le lecteur passe à l’étape de cuisson.

Les disques pénètrent dans le four de refusions qui fait fondre la pâte de soudure et assure une connectivité électrique entre toutes les puces. L’ensemble du processus de refusions prend environ cinq minutes et la température augmente progressivement avant de tomber rapidement.

Après la refusions les PCB passent par une inspection optique, qui compare les PCB avec une image d’un PCB idéal pour repérer des erreurs (comme les croustilles et les soudures mal alignées). Le contrôle automatique est suivi d’une inspection manuelle à l’œil humain.

Pour les PCB double face, toute la procédure à partir de l’impression du PCB est ensuite répétée. L’étape finale de l’assemblage est l’ajout des connecteurs d’alimentation et SATA. Sur les disques M.2, le connecteur fait partie du PCB, donc la fabrication est légèrement plus rentable que pour les disques 2,5 « .

Une fois l’assemblage terminé, les PCB sont séparés et coupés du cadre. Le circuit imprimé est ensuite placé à l’intérieur du châssis métallique et les vis sont vissées automatiquement.

Et voilà la bestiole est prête. Pour davantage d’informations, on vous renvoie chez les copains.